मागच्या आठवड्यात, आम्ही फिल्म कॅपेसिटरची वाइंडिंग प्रक्रिया सादर केली होती आणि या आठवड्यात मी फिल्म कॅपेसिटरच्या प्रमुख तंत्रज्ञानाबद्दल बोलू इच्छितो.

१. सतत ताण नियंत्रण तंत्रज्ञान

कामाच्या कार्यक्षमतेच्या गरजेमुळे, वाइंडिंग सहसा जास्त उंचीवर असते, सामान्यतः काही मायक्रॉनमध्ये. आणि हाय-स्पीड वाइंडिंग प्रक्रियेत फिल्म मटेरियलचा सतत ताण कसा सुनिश्चित करायचा हे विशेषतः महत्वाचे आहे. डिझाइन प्रक्रियेत आपल्याला केवळ यांत्रिक संरचनेची अचूकता विचारात घ्यावी लागत नाही तर एक परिपूर्ण ताण नियंत्रण प्रणाली देखील असावी लागते.

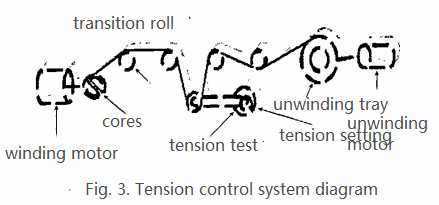

नियंत्रण प्रणालीमध्ये साधारणपणे अनेक भाग असतात: ताण समायोजित करणारी यंत्रणा, ताण शोधणारा सेन्सर, ताण समायोजित करणारी मोटर, संक्रमण यंत्रणा, इ. ताण नियंत्रण प्रणालीचा योजनाबद्ध आकृती आकृती ३ मध्ये दाखवला आहे.

फिल्म कॅपेसिटरना वाइंडिंगनंतर काही प्रमाणात कडकपणा आवश्यक असतो आणि सुरुवातीच्या वाइंडिंग पद्धतीमध्ये वाइंडिंग टेन्शन नियंत्रित करण्यासाठी स्प्रिंगचा वापर डॅम्पिंग म्हणून केला जातो. वाइंडिंग प्रक्रियेदरम्यान वाइंडिंग मोटरचा वेग वाढतो, कमी होतो आणि थांबतो तेव्हा या पद्धतीमुळे असमान ताण निर्माण होईल, ज्यामुळे कॅपेसिटर सहजपणे विस्कळीत किंवा विकृत होईल आणि कॅपेसिटरचे नुकसान देखील मोठे असेल. वाइंडिंग प्रक्रियेत, एक विशिष्ट ताण राखला पाहिजे आणि सूत्र खालीलप्रमाणे आहे.

F=K×B×H

या सूत्रात:F-टेसिओन

K-टेशन सहगुणक

B-चित्रपटाची रुंदी(मिमी)

एच-फिल्म जाडी (μm)

उदाहरणार्थ, फिल्मची रुंदी = 9 मिमी आणि फिल्मची जाडी = 4.8μm यांचे टेन्शन आहे. त्याचा टेन्शन आहे : 1.2×9×4.8=0.5(N)

समीकरण (१) वरून, ताणाची श्रेणी काढता येते. चांगल्या रेषीयतेसह एडी स्प्रिंग टेंशन सेटिंग म्हणून निवडले जाते, तर वाइंडिंग मोटर दरम्यान अनवाइंडिंग डीसी सर्वो मोटरचे आउटपुट टॉर्क आणि दिशा नियंत्रित करण्यासाठी टेंशन फीडबॅक डिटेक्शन म्हणून नॉन-कॉन्टॅक्ट मॅग्नेटिक इंडक्शन पोटेंशियोमीटर वापरला जातो, जेणेकरून वाइंडिंग प्रक्रियेदरम्यान ताण स्थिर राहील.

२. वळण नियंत्रण तंत्रज्ञान

कॅपेसिटर कोरची क्षमता वळणाच्या वळणांच्या संख्येशी जवळून संबंधित असते, म्हणून कॅपेसिटर कोरचे अचूक नियंत्रण हे एक महत्त्वाचे तंत्रज्ञान बनते. कॅपेसिटर कोरचे वळण सहसा उच्च वेगाने केले जाते. वळणाच्या वळणांची संख्या थेट क्षमतेच्या मूल्यावर परिणाम करत असल्याने, वळणाच्या वळणांच्या संख्येचे नियंत्रण आणि मोजणीसाठी उच्च अचूकता आवश्यक असते, जी सहसा हाय-स्पीड काउंटिंग मॉड्यूल किंवा उच्च शोध अचूकतेसह सेन्सर वापरून साध्य केली जाते. याव्यतिरिक्त, वळण प्रक्रियेदरम्यान मटेरियल टेन्शन शक्य तितके कमी बदलण्याची आवश्यकता असल्याने (अन्यथा मटेरियल अपरिहार्यपणे थरथर कापेल, ज्यामुळे क्षमतेच्या अचूकतेवर परिणाम होईल), वळणासाठी प्रभावी नियंत्रण तंत्रज्ञानाचा वापर करणे आवश्यक आहे.

विभाजित गती नियंत्रण आणि वाजवी प्रवेग/मंदीकरण आणि परिवर्तनीय गती प्रक्रिया ही अधिक प्रभावी पद्धतींपैकी एक आहे: वेगवेगळ्या वळण कालावधीसाठी वेगवेगळ्या वळण गती वापरल्या जातात; परिवर्तनीय गती कालावधी दरम्यान, घबराट इत्यादी दूर करण्यासाठी वाजवी परिवर्तनीय गती वक्रांसह प्रवेग आणि मंदीकरण वापरले जाते.

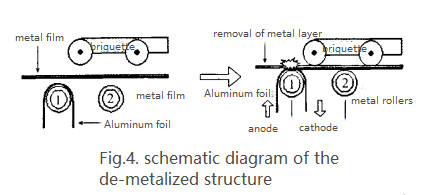

३. डिमेटलायझेशन तंत्रज्ञान

मटेरियलचे अनेक थर एकमेकांवर घावलेले असतात आणि त्यांना बाहेरील आणि इंटरफेसवर उष्णता सीलिंग ट्रीटमेंटची आवश्यकता असते. प्लास्टिक फिल्म मटेरियल वाढवल्याशिवाय, विद्यमान मेटल फिल्म वापरली जाते आणि त्याची मेटल फिल्म वापरली जाते आणि बाह्य सील करण्यापूर्वी प्लास्टिक फिल्म मिळविण्यासाठी डी-मेटलायझेशन तंत्राद्वारे त्याचे मेटल प्लेटिंग काढून टाकले जाते.

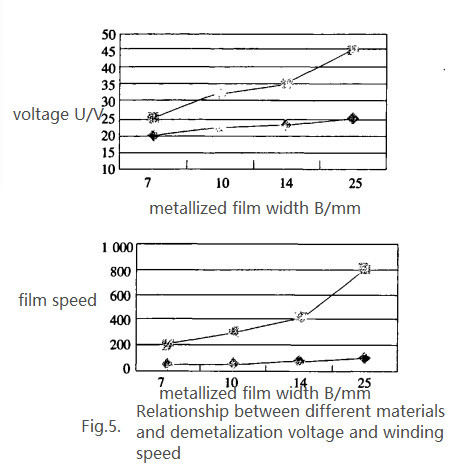

या तंत्रज्ञानामुळे मटेरियलचा खर्च वाचू शकतो आणि त्याच वेळी कॅपेसिटर कोरचा बाह्य व्यास कमी होऊ शकतो (जर कोरची क्षमता समान असेल तर). याव्यतिरिक्त, डिमेटलायझेशन तंत्रज्ञानाचा वापर करून, कोर इंटरफेसवर मेटल फिल्मच्या एका विशिष्ट थराचे (किंवा दोन थरांचे) मेटल कोटिंग आगाऊ काढून टाकता येते, ज्यामुळे तुटलेल्या शॉर्ट सर्किटची घटना टाळता येते, ज्यामुळे कॉइल केलेल्या कोरचे उत्पादन मोठ्या प्रमाणात सुधारू शकते. आकृती 5 वरून, असा निष्कर्ष काढता येतो की समान रिमूव्हल इफेक्ट साध्य करण्यासाठी. रिमूव्हल व्होल्टेज 0V ते 35V पर्यंत समायोजित करण्यासाठी डिझाइन केले आहे. हाय स्पीड वाइंडिंगनंतर डिमेटलायझेशनसाठी वेग 200r/मिनिट आणि 800r/मिनिट दरम्यान कमी केला पाहिजे. वेगवेगळ्या उत्पादनांसाठी वेगवेगळे व्होल्टेज आणि वेग सेट केले जाऊ शकतात.

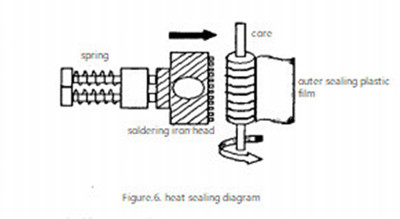

४. उष्णता सीलिंग तंत्रज्ञान

जखमेच्या कॅपेसिटर कोरच्या पात्रतेवर परिणाम करणाऱ्या प्रमुख तंत्रज्ञानांपैकी एक म्हणजे हीट सीलिंग. आकृती 6 मध्ये दाखवल्याप्रमाणे, कॉइल केलेल्या कॅपेसिटर कोरच्या इंटरफेसवर प्लास्टिक फिल्मला क्रिंप आणि बाँड करण्यासाठी उच्च तापमानाच्या सोल्डरिंग लोहाचा वापर करणे ही हीट सीलिंग आहे. कोर सैलपणे गुंडाळला जाऊ नये म्हणून, तो विश्वासार्हपणे बांधला जाणे आवश्यक आहे आणि शेवटचा भाग सपाट आणि सुंदर आहे. हीट सीलिंग परिणामावर परिणाम करणारे अनेक मुख्य घटक म्हणजे तापमान, हीट सीलिंग वेळ, कोर रोल आणि वेग इ.

साधारणपणे सांगायचे तर, हीट सीलिंगचे तापमान फिल्म आणि मटेरियलच्या जाडीनुसार बदलते. जर त्याच मटेरियलच्या फिल्मची जाडी 3μm असेल, तर हीट सीलिंगचे तापमान 280℃ आणि 350℃ च्या श्रेणीत असेल, तर फिल्मची जाडी 5.4μm असेल, तर हीट सीलिंगचे तापमान 300cc आणि 380cc च्या श्रेणीत समायोजित केले पाहिजे. हीट सीलिंगची खोली थेट हीट सीलिंग वेळ, क्रिमिंग डिग्री, सोल्डरिंग आयर्न तापमान इत्यादींशी संबंधित आहे. पात्र कॅपेसिटर कोर तयार करता येतात की नाही यासाठी हीट सीलिंग डेप्थचे मास्टरिंग देखील विशेषतः महत्वाचे आहे.

५. निष्कर्ष

अलिकडच्या वर्षांत संशोधन आणि विकासाद्वारे, अनेक देशांतर्गत उपकरणे उत्पादकांनी फिल्म कॅपेसिटर वाइंडिंग उपकरणे विकसित केली आहेत. त्यापैकी बरेच जण मटेरियल जाडी, वाइंडिंग गती, डिमेटलायझेशन फंक्शन आणि वाइंडिंग उत्पादन श्रेणीच्या बाबतीत देशांतर्गत आणि परदेशातील समान उत्पादनांपेक्षा चांगले आहेत आणि त्यांच्याकडे आंतरराष्ट्रीय प्रगत तंत्रज्ञान पातळी आहे. फिल्म कॅपेसिटर वाइंडिंग तंत्राच्या प्रमुख तंत्रज्ञानाचे येथे फक्त थोडक्यात वर्णन आहे आणि आम्हाला आशा आहे की देशांतर्गत फिल्म कॅपेसिटर उत्पादन प्रक्रियेशी संबंधित तंत्रज्ञानाच्या सतत प्रगतीसह, आम्ही चीनमध्ये फिल्म कॅपेसिटर उत्पादन उपकरण उद्योगाच्या जोमदार विकासाला चालना देऊ शकू.

पोस्ट वेळ: मार्च-१५-२०२२